みなさん、こんにちは。

AKAです。

すでにご存知の方もいるかもしれませんが、Musioはメイド・イン・ジャパン。

製造を行っているのは新潟県柏崎市にある柏崎ユーエステック株式会社。

日本のものづくりとして、約半世紀以上の歴史と豊かな経験をもち、確かな高い技術力があるこの会社では、Musioの組み立てから出荷までを担っています。

今回は普段は見られないその様子をご紹介します。

Musioを家族のように想う柏崎ユーエステック

新幹線の停まる長岡駅から車で約1時間。

田んぼや山々の緑が美しい、広々とした環境の中に工場はあります。

玄関を入ると目に飛び込んできたのは、手作りのウェルカムボード。

思わず微笑んでしまいます。

中に入ると、受付にはMusioのあみぐるみが!

なんとこちらは工場で働く方の手作りなんだそう。

早くも工場のみなさんにMusioが愛されていることが伝わってきます。

地方の中小企業ならではのアットホームな温かさを感じながら応接室に入ると、そこにもMusioあみぐるみが!

いち商品という枠を超えて、自社で生産している商品を大切に想う社風を感じます。

(この写真のどこかにMusioがいます。さて、どこにいるでしょうか??)

(正解は、写真右側の小さなテーブルの上。実寸大くらいあるMusioあみぐるみ。顔の上にあるカメラまで再現されている力作です。)

Musioの組み立てから出荷まで

では、工場での製造過程を見ていきましょう。

工場には、Musio専用のラインがあり、流れ作業で組み立てられていきます。

①まず、基盤に液晶ディスプレイを装着します。

②次にLEDが内蔵された手先を組み立てます。

③できあがった手先をコードが内蔵された腕に付けます。

(あの柔らかい腕の中には、実はカラフルなコードが通っています。)

④手先の付いた腕を上半身の前面に装着し、①を入れるためのケースを装着します。

(わずかな隙間さえも空かないよう、ケースをぴったりと本体に置きます。)

(ネジをまっすぐにはめるために、先が回転する電動ドリルを寸分のくるいなく垂直におろします。これぞ職人技。)

⑤下半身に基盤+液晶ディスプレイをはめ込み、上半身を被せたら完成です。液晶ディスプレイの部分には、キズがつかないように透明の保護シートを貼ります。

(完成したMusioには1台1台シリアルナンバーが貼られます。)

⑥最後に、シリアルナンバーを登録し、カメラやマイクなどの動作テストを行い、問題がなかったらアップデートをして命を吹き込みます。このテストをクリアしてしたものだけが、表面を綺麗にクリーニングされ、出荷されます。

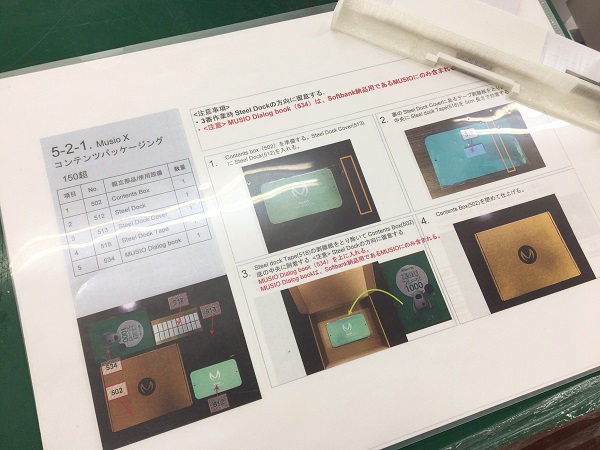

⑦充電用のアダプターや鉄板などの入ったコンテンツボックスは、別途用意されます。専用のコンテンツボックスは1つ1つ手作業にて組み立てます。

(早くて美しい、丁寧な仕上がり。均質な組み立ては、まさにベテランの技。)

⑧組み立てられたコンテンツボックスに、各種コンテンツを入れていきます。ボックスの下に入れるものは、

作業机の左側に、上に置くものは右に用意してあります。

(流れるようにスムーズに作業するために、取りやすい位置に配置。細かな工夫がされています。)

(コンテンツの向きや配置場所細かな指示の書かれたマニュアルも。)

⑨最後に、専用のMusioボックスにMusio本体とコンテンツボックスを入れ、個別にダンボールに納めます。教材セットにはさらに教材一式も同梱。

出荷用の大きなダンボールに入れたら準備が完了。ここまで全て手作業。

完璧なMusioを出荷するために

シンプルな生産工程に見えますが、その工程にはみなさんに完璧な商品を届けるための細心の注意と工夫が随所に散りばめられています。

《精密機器の大敵である静電気防止のために》

基盤や液晶ディスプレイなどの精密機器を内蔵しているMusioは、静電気が大敵。製造工程では、些細な静電気さえも発生しないように細心の注意をはらっています。

・全ての作業スペースやパーツを置くスペースには、摩擦防止のシート。

・組み立て作業をするスタッフのみなさんは、静電気のおきない繊維が織り込まれた作業服を着て、腕には静電気防止ブレスを装着。

・作業スペースで使用する文房具は、帯電しないもの限定。

《パーツの装着忘れやコンテンツの入れ忘れ防止のために》

Musio本体のパーツだけでなく、コンテンツの種類も多いため、ラインではパーツの使用忘れやコンテンツの入れ忘れを防ぐ工夫がされています。

・作業台には、1回に組み立てたり、入れたりする分だけのパーツを用意。何か1つでもパーツやコンテンツが残っていたら、すぐに気づける仕組み。

・作業スペースは、いつもでも整理整頓。パーツは、パーツを置くスペースにのみ用意。

《美しい商品を出荷するために》

真っ白な美しいMusioをみなさんに届けるために、各工程では細かなチェックが行われています。

・各組み立て工程では、装着前に使用するパーツの大きさや形状、キズや汚れをチェック。素人では識別がとても難しいちょっとしたサイズや形の違い、小さなキズや汚れも見逃しません。

・均一な白いボディになるよう、本体全体のボディパーツを色合わせ。長年ものづくりに携わってきたスタッフのみなさんだからこそできる熟練の技。全てのパーツの色を合わせるのは至難の業。

みなさん、いかがでしたでしょうか。

一見シンプルなデザインのMusioですが、その生産工程では日本のものづくり職人の工夫と高い技術力、豊かな経験、たくさんの愛によって1台1台がつくられているのです。

以上、Musio大人の工場見学でした。

・柏崎ユーエステック株式会社のホームページは、こちらから。

Leave a Reply